¿Qué materiales son adecuados para los disipadores de calor de luz LED de uso común?

2024-06-25 17:07¿Cómo disipan el calor las farolas, las luces de cultivo de plantas y los faros de los automóviles, y cómo se eligen los perfiles de disipador de calor de aluminio adecuados?

¿Qué materiales son adecuados para los disipadores de calor de las luminarias de uso común? Dada la inmadurez de la tecnología de chips y empaques a nivel nacional, el diseño del sistema de artefactos de iluminación se vuelve particularmente importante. ¿Cómo podemos garantizar la vida útil óptima y la calidad de salida de luz de los chips? Esta se convierte en la principal preocupación de los fabricantes de aparatos de iluminación. De hecho, el principal factor que afecta lo anterior es"calor."Cada chip tiene una temperatura de unión que debe controlarse por debajo de 85 °C para garantizar un funcionamiento óptimo. Entonces, ¿cómo podemos garantizar una transferencia de calor fluida y eficiente desde el chip, el sustrato de aluminio y el material conductor térmico al disipador de calor y luego al entorno circundante?

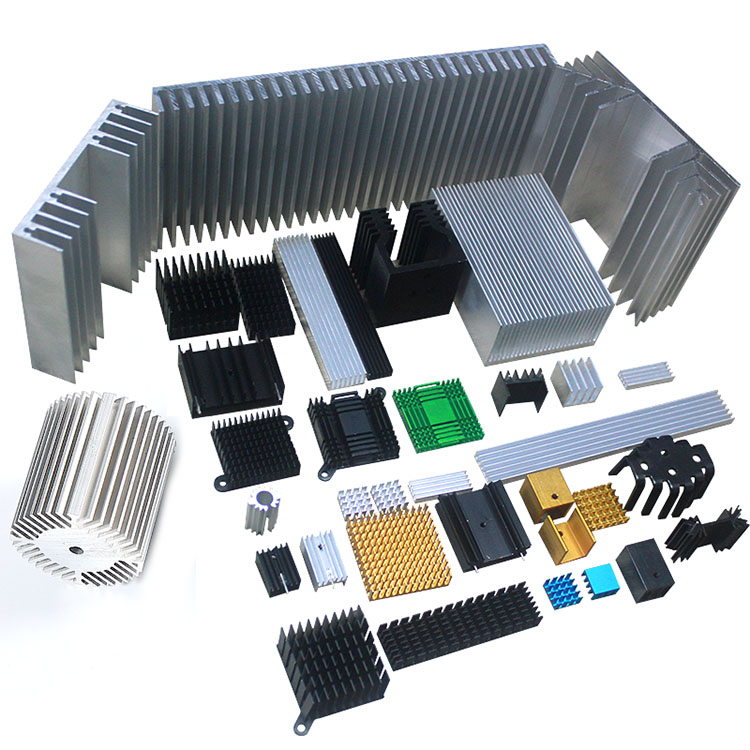

Además del diseño cuidadoso de cada eslabón estructural por parte de los ingenieros, la selección de materiales y el tratamiento del proceso para cada eslabón deben considerarse y probarse cuidadosamente para lograr un funcionamiento óptimo. Centrémonos en el diseño de disipadores de calor para artefactos de iluminación de uso común. Actualmente, los diseños de disipadores de calor más comunes en el mercado son las extrusiones de aluminio y las piezas fundidas a presión de aleaciones de aluminio.

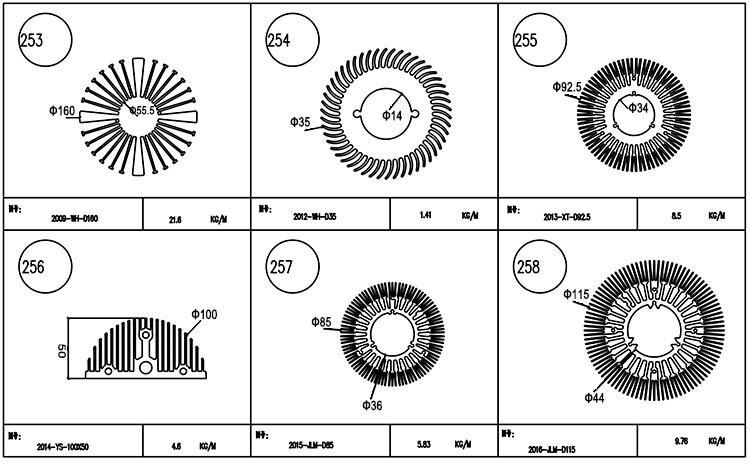

Las extrusiones de aluminio comunes incluyen:

Disipador de calor de extrusión de aluminio

Disipador de calor de tubo de luz de extrusión de aluminio

Características de las extrusiones de aluminio:

Resistencia a la corrosión- Las extrusiones de aluminio tienen una densidad de sólo 2,7 g/cm³, aproximadamente un tercio de la del acero, el cobre o el latón (7,83 g/cm³, 8,93 g/cm³, respectivamente). En la mayoría de las condiciones ambientales, incluido el aire, el agua (o agua salada), la petroquímica y muchos sistemas químicos, el aluminio demuestra una excelente resistencia a la corrosión.

Conductividad eléctrica- Debido a su excelente conductividad eléctrica, a menudo se eligen extrusiones de aluminio. En igualdad de peso, la conductividad del aluminio es casi el doble que la del cobre.

Conductividad térmica- La conductividad térmica de las aleaciones de aluminio es aproximadamente del 50 al 60% de la del cobre, lo que las hace ventajosas para la fabricación de intercambiadores de calor, evaporadores, aparatos de calefacción, utensilios de cocina y culatas y radiadores de automóviles.

No magnético- Las extrusiones de aluminio no son magnéticas, lo cual es una propiedad importante para las industrias eléctrica y electrónica. Las extrusiones de aluminio no son combustibles, lo que las hace importantes para aplicaciones que implican la manipulación o el contacto con materiales inflamables o explosivos.

maquinabilidad- Las extrusiones de aluminio presentan una excelente maquinabilidad. Las variaciones en las características de mecanizado entre diferentes aleaciones de aluminio forjado y fundido, y en los distintos estados en que se pueden producir estas aleaciones, son considerables y necesitan maquinaria o técnicas específicas.

Formabilidad- La resistencia a la tracción específica, el límite elástico, la ductilidad y la tasa de endurecimiento por trabajo correspondiente rigen el grado de deformación permitido.

Reciclabilidad- El aluminio tiene una reciclabilidad extremadamente alta y las propiedades del aluminio reciclado son casi idénticas a las del aluminio primario. Estas características hacen que las extrusiones de aluminio sean importantes como disipadores de calor.

Fundición a presión de aleación de aluminio común:

Moldeabilidad de aleaciones de aluminio:

Se utilizan muchas aleaciones de aluminio para la fundición a presión, cada una con diferentes propiedades de fundición a presión. Las aleaciones de aluminio de fundición a presión razonables deben tener las siguientes condiciones:

Bajo punto de fusión para reducir la diferencia de temperatura con el molde.

Buena fluidez para mejorar la capacidad de llenado durante la fundición a presión.

Pequeño coeficiente de expansión térmica para reducir la contracción.

Baja fragilidad a alta temperatura para evitar el agrietamiento a alta temperatura.

Baja afinidad con los moldes para evitar que se pegue; El contenido de hierro no debe ser demasiado alto.

Baja oxidación del metal fundido para mantener la fluidez.

Baja tensión de fundición para evitar deformaciones e impactos en la resistencia.

Papel de los elementos en las aleaciones de aluminio fundido a presión:

Silicio (Si): Mejora principalmente la fluidez de las aleaciones de aluminio fundido a presión. En el punto eutéctico (12,5%), la aleación de aluminio tiene la mejor fluidez. Un mayor contenido de silicio mejora la fluidez y reduce la contracción, pero el exceso de silicio hace que la aleación sea quebradiza y difícil de cortar. Las aleaciones de aluminio para mecanizado tienen buena tenacidad y son fáciles de procesar y oxidar, mientras que las aleaciones de aluminio fundidas a presión son difíciles de procesar y menos propensas a la oxidación debido al silicio.

Cobre: Mejora principalmente la resistencia mecánica y la resistencia a la corrosión de las aleaciones de aluminio. El aumento de cobre reduce el rendimiento de la fundición a presión pero disminuye la corrosión del crisol.

Magnesio (Mg): Aumenta principalmente la resistencia a la tracción, la dureza y la resistencia a la corrosión, mejorando el rendimiento de la película anodizada, pero el exceso de magnesio aumenta el agrietamiento térmico y reduce el rendimiento de la fundición a presión.

Hierro (Fe): Reduce principalmente la adherencia a los moldes. Idealmente, se desea un contenido de hierro de 0,8 a 1,0 % para facilitar el desmolde, pero el exceso de hierro crea puntos duros, lo que provoca desgaste y rotura de la herramienta durante el mecanizado.

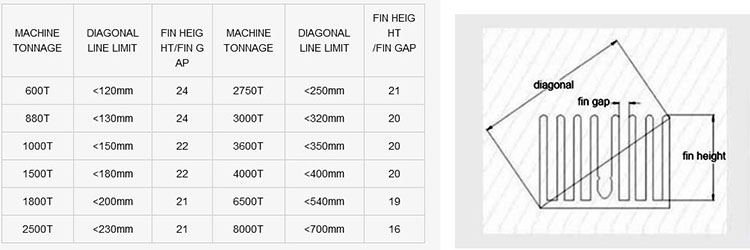

Diseño de disipadores de calor de extrusión de aluminio: Al diseñar disipadores de calor a partir de extrusiones de aluminio, la clave es la aplicación de principios de aerodinámica térmica.

Diseño de disipadores de calor a partir de piezas fundidas a presión de aleación de aluminio: Al diseñar disipadores de calor a partir de piezas fundidas a presión de aleación de aluminio, además de considerar la aerodinámica térmica, es esencial garantizar un área suficiente de disipación de calor. Se puede aumentar el área de disipación de calor haciendo las aletas más delgadas y más altas. Gracias a la tecnología de moldeo por fundición a presión, la estructura de la luminaria se puede diseñar integralmente.

Tener el mismo material para toda la luminaria garantiza una transferencia de calor más eficiente en el mismo medio. La vida útil y la calidad de la salida de luz de la lámpara también se benefician de la popularidad de los disipadores de calor de fundición a presión de aleación de aluminio.